Wat is Makigami (en wat kan ik ermee)?

In dit artikel beschrijf ik wat Makigami is, hoe je er mee werkt en wat het je oplevert.

Makigami is een slimme en relatief simpele methodiek om het proces (of een deel van een proces) visueel te maken en er vervolgens allerlei opmerkingen, waarderingen, oordelen, meetgegevens enz. aan toe te voegen. De techniek is een variant van Value Stream Mapping (Waardestroom tekenen).

[Het Japanse woord Makigami betekent letterkijk ‘rol papier’ en is een broertje van Origami dat ‘vouwen van papier’ betekent.]

Essentie

In zijn oervorm is Makigami dé manier om de huidige procesgang en de daarin verschijnende waarde en verspilling te leren zien en begrijpen. De huidige situatie (Current State) is de basis voor vervolgstappen in verbetering of aanpassing (Future State). Het verschil tussen Current en Future levert een plan op met een tijdspad. In principe is potlood en een rol papier voldoende.

Makigami is vooral geschikt voor administratieve, informatie en service processen.

Werkwijze

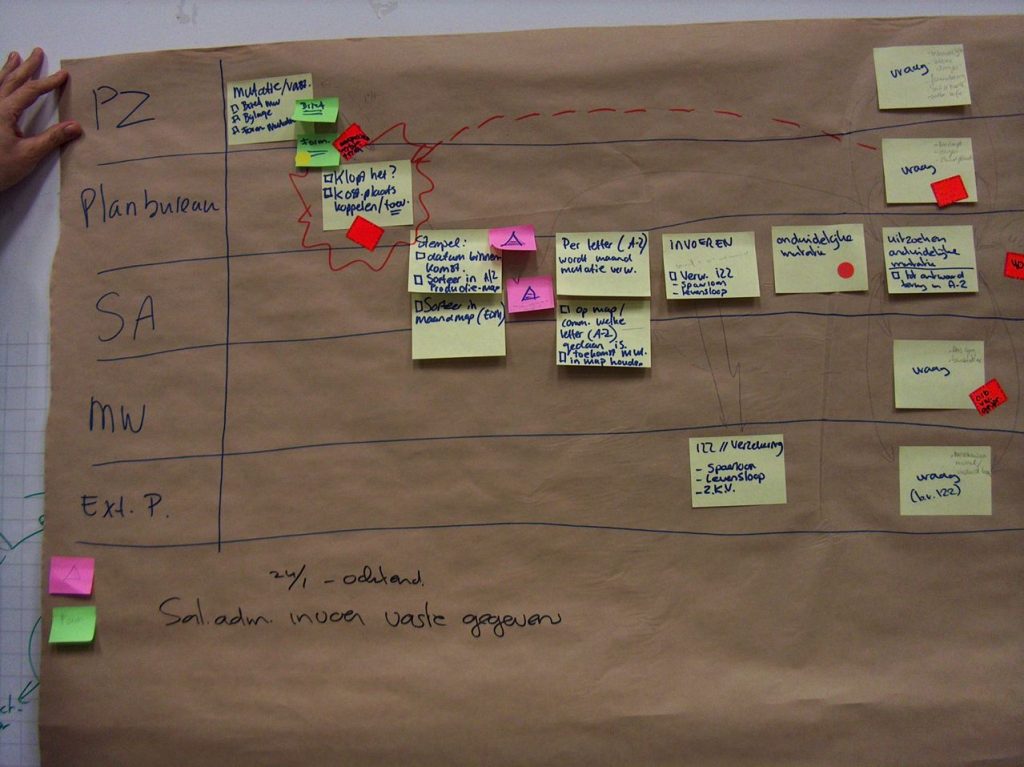

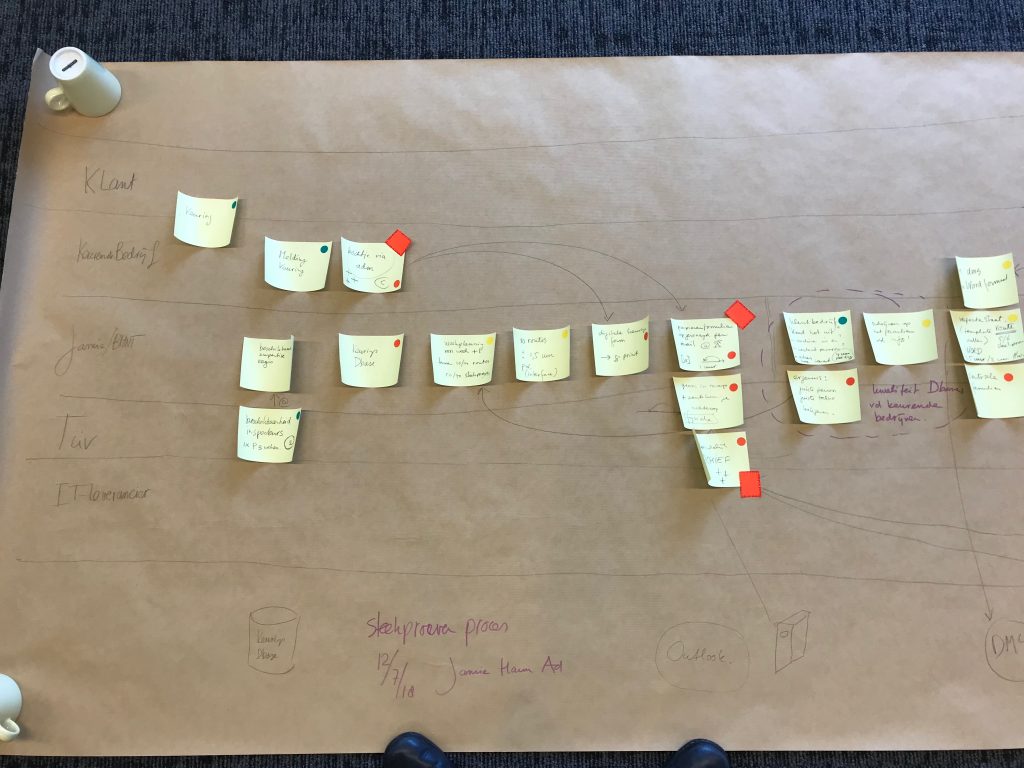

Stap 1: Op een brown paper worden ‘zwembanen’ uitgezet. Iedere zwembaan staat voor een functie in het proces. Er wordt een beginpunt en een eindpunt overeengekomen met het team dat de waardestroom gaat opmaken (dat is de ‘scope’ van de analyse). Vervolgens bespreken we het proces op een gedetailleerde manier door voor iedere processtap een sticker te maken en aan te geven wat de bijzonderheden zijn van de stap.

In een gevorderd stadium kun je nog allerlei meetgegevens toevoegen. Dat heeft pas zin als de eerste proces-opschoon-acties gerealiseerd zijn.

Stap 2: Wanneer het gehele proces op deze manier in kaart is gebracht, leven we ons in de klant in, en bepalen welke van de stappen waarde toevoegen (groene sticker), welke geen waarde toevoegen maar wel noodzakelijk zijn (gele sticker) en welke stappen dus blijkbaar geen waarde toevoegen (rode sticker). De Makigami-tekening kan meterslang zijn in een eerste stadium. In een later stadium kan er een wat overzichtelijke analyse worden getekend (liefst met potlood).

Stap 3: We maken een beeld van de toekomst door een tweede tekening te maken waarin een aantal verbeteringen zijn opgenomen. Voor de groene stappen geldt dat ze uitgebreid mogen worden. Voor de gele stappen (‘rot maar ‘t mot’) geldt dat we ze zo slim mogelijk gaan inrichten en het liefst automatiseren. De rode stappen vertegenwoordigen verspilling en gaan we er uit organiseren. En uiteraard maken we een ‘wie-doet-wat-en-wanneer-is-het-af’ plan om van de eerste versie naar de gewenste versie te komen.

Wat levert het op?

Het is vaak bizar om getekend voor je te zien wat de huidige manier van werken is. Het samen tekenen en beoordelen met de blik van de klant is bijzonder verhelderend (en soms ook wel een beetje schokkend). Daarna levert het brainstormen over kansen voor verbeteringen enthousiasme en vitaliteit op. Ook hier geldt: Leren Zien is de Kunst!

7 Verspillingen en 5S

Er zijn twee aanpalende lean-inzichten die ik gebruik bij het maken van Makigami’s. De eerste is kijken met de brillen van de 7 verspillingen. De tweede is gebruik maken van de opschoonstappen van 5S.

Verschil met ‘Handboek Soldaat’

In veel organisaties is er vanuit een verplichte certificering energie, tijd en intelligentie gestoken om de processen te beschrijven. De uiterlijke verschijningsvorm is dan een overzicht van tekst en tekening met een uitgebreide legenda meestal opgemaakt in Visio. De optelsom is neergelegd in een organisatiehandboek of intranet.

De processen zijn daarmee wel een keer doordacht en geordend maar staan daarna vaak jaren stil. Er blijkt dan ook vrijwel altijd een groot verschil te zijn tussen het formeel beschreven proces en de voortgang in de werkelijkheid. Makigami gaat niet over stilstaan, niet over het beschreven proces en niet over een wens ten aanzien van het proces maar over voortdurend verbeteren van de werkelijke gang van zaken met de opgetelde intelligentie van de mensen die werken met het proces.

De huidige standaard is niets anders dan een opstapje naar een volgende net weer iets betere standaard. Een Makigami die meer dan drie maanden stilstaat vergt aandacht. Dat maakt dat het beheren ervan heel simpel moet zijn en uiteraard een taak moet blijven van de medewerkers en de eerste leidinggevende laag. Zodra bewaking van de processen verhuist naar een aparte afdeling gaat er realiteit, slagkracht en vitaliteit verloren.

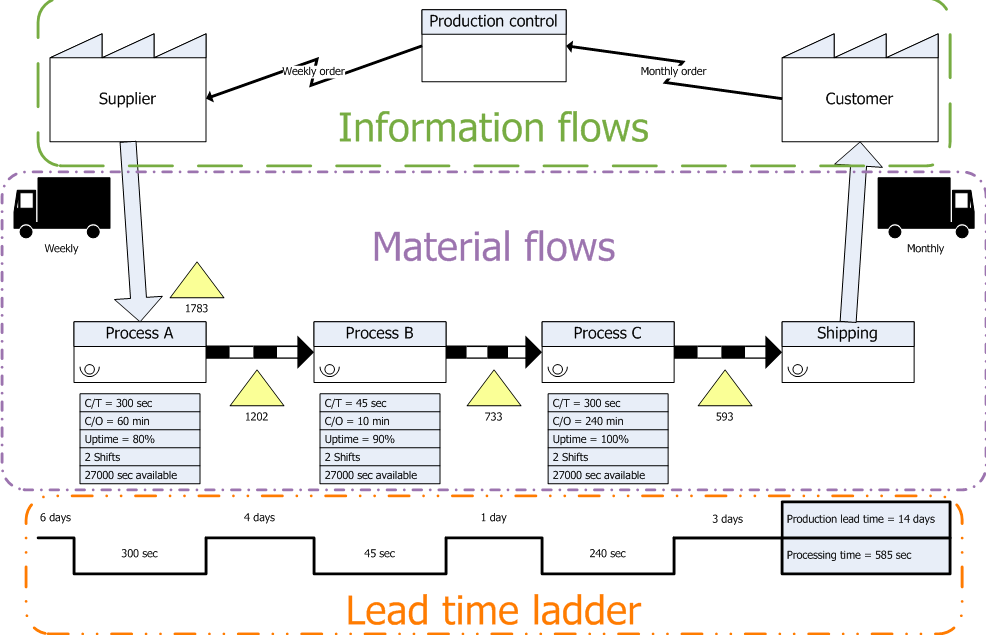

Productieprocessen in kaart brengen

In productieprocessen heeft de Makigami een ander uiterlijk en worden er ook hele andere symbolen gebruikt. De meest gebruikte naam daar is Value Stream Mapping (VSM) of Waardestroomtekening. In de productie is het ook zinnig om allerlei data toe te voegen over doorlooptijden, bewerkingstijden, wachttijden, voorraden enz. Zie hieronder een voorbeeld van een proces van een productieproces. Een goed opgestelde VSM geeft gedetailleerde informatie over materialenstroom, informatiestroom en tijden.

Hoe te starten?

Maak een paar Makigami’s onder begeleiding van iemand die veel ervaring heeft. Daarna is gezond verstand en interesse in verbeteren genoeg.

Adjustintime verzorgt workshops van een dagdeel om deze techniek onder de knie te krijgen met de titel: “Dat kan slimmer!”

Vrijblijvend gesprek over mogelijkheden? Bel Ad van der Hulst op 0180 85 11 55 of laat je gegevens achter op de contactpagina.